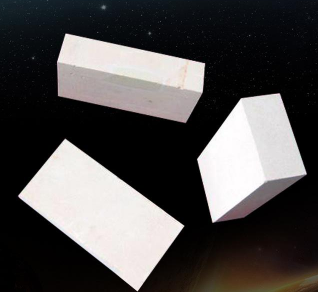

什么是硅砖

硅砖是主要由鳞石英、方石英以及少量残余石英和玻璃相组成的酸陛耐火材料,对酸陛炉渣抵抗能力强,但会被碱性渣侵蚀,不耐Al2O3、K2O、Na2O等氧化物侵蚀,它的荷重软化温度高,介于1640~1680℃之间,与鳞石英、方石英熔点(分别为1670℃和1713℃)接近,最大的缺点是热震稳定性低,但耐火度与荷重软化温度相近,在高温下长期使用不变形,有利于保证砌筑体在使用时的结构强度。

硅砖主要用于炼焦炉的炭化室和燃烧室的隔墙,均热炉、热风炉、酸性平炉和玻璃窑炉的炉顶或拱顶等部位。现今在炼铁技术方面,直接还原与融熔还原炼铁新技术正在逐步转化为生产力,而在炼焦工业,已研制出一种不用焦炉生产的“成型焦炭”,可以替代一部分传统焦炭。随着这些新技术的推广,硅砖的需要量将逐步减少。然而,在国内外玻璃窑上,硅砖除了在蓄热室格子体和部分胸墙部位被其它砖替代外,在熔窑碹顶,硅砖仍保持其优势地位。

硅砖同大多数烧结耐火砖一样均采用半干法生产制品、隧道窑烧成,它在生产过程中出现裂纹是导致其废品率提高的主要原因之一。本文对硅砖成品的裂纹类型和成因进行分析,说明通过严格控制硅砖生产主要的机压成型和烧成工艺环节,能减少硅砖裂纹形成,并显著提高产品质量。此经验对其它烧结耐火材料的生产也有借鉴作用。

硅砖裂纹的类型

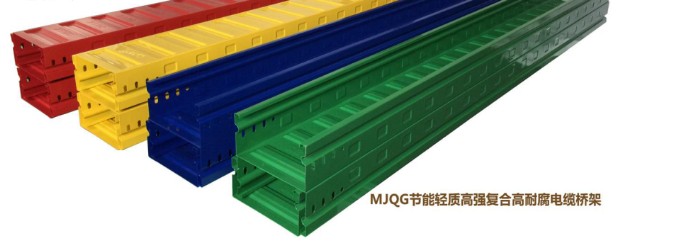

硅砖制品的裂纹可分为表面裂纹和内部裂纹,后者也称为层裂。表面裂纹又分为横向裂纹、纵向裂纹和网状裂纹。硅砖是采用半干料机压成型方法制备致密坯体的,沿砖坯加压方向产生的裂纹为横向裂纹,垂直于砖坯的加压方向产生的裂纹为竖向裂纹,而硅砖制品表面由数条裂纹组成的,呈蛛网状分布的裂纹,即网状裂纹,参见图片。

通常,就一块标准型硅砖而言,其坯体加压方向一般为厚度方向。硅砖制品的成型过程,实质上是一个使坯料内颗粒密集和空气排出、形成致密坯体的过程。砖坯经机压成型后,具有密度高、强度大、干燥收缩和烧成收缩小、制品尺寸容易控制等优点。但是,当机压成型工艺控制不当,坯体在加压过程中会形成的垂直于加压方向的层状裂缝,因此,硅砖内部的层状裂缝或者简称层裂,亦是纵向裂纹。

大的层裂在砖坯刚成型,或砖坯干燥后就可检测出来。但砖坯中微小层裂,只有在硅砖烧成过程中随热应力的作用继续扩展,才能在烧后明显地被检测出来。含有裂纹缺陷尤其是层裂的硅砖容易发生断裂,既不能使用,又降低了硅砖制品的成品率。

硅砖裂纹形成和预防的主要措施

2.1 机压成型

硅砖的层裂主要由于机压成型工艺控制不当造成,所以有时也称之为机压裂纹。硅砖的坯料和砖坯,都是由固体、水或其它结合剂和空气三相物质共同组成的。在整个机压成型或称为模压成型过程中,固相和液相量没有改变,而坯料中空气的数量则由于压力的作用被压缩和减少,被压缩的坯料容积亦相应减少。模压成型过程大致可分为以下三阶段,参见图片。

(1)第一阶段,在压力的作用下,坯料中的颗粒开始移动,重新配置成较紧密堆积。该过程的特点是压缩明显。当压力增至某一数值后,进入第二阶段。

(2)第二阶段,颗粒发生脆性及弹性变形,坯料被压缩到一定程度后,即阻碍进一步压缩。当压力增加,达到使颗粒再度发生变形的外力时,引起坯料的再压缩,坯体致密度随之增加。这个阶段是压缩及增压变得短促而频繁的阶段。

(3)第三阶段,在极限压力下,坯料的相对致密度基本稳定,难以提高。砖坯的模压成型结束。在模压成型过程中,必须将弹性后效所造成的坯体滞后膨胀量控制为2%以下,否则往往在压制过程中直接造成废品。如果沿砖坯加压方向坯体形成“层密度”,密度差大于2%,砖坯内部就容易产生层状裂纹的缺陷,使得砖坯在烧成过程中热膨胀不均而产生较大的热应力,形成平行于密度层的纵向裂纹以致报废。

由于模压成型时,压力用于克服颗粒之间的内摩擦力,颗粒与模壁之间的外摩擦力以及被压坯料的变形,随着离开压头距离的增加,坯料内部压力减少。依据压制坯体均匀程度的表达式:

等式(1)中,β为坯体压制均匀度,P为坯体表面压力,Pn为坯体内部压力,L为坯体长度,D为坯体承压直径,k为与坯体物性相关的系数。

因此,压制硅砖时宜用长径比小的短模,不宜采用长径比大的高模,来提高坯体内压力分布的均匀性,参见图3。同时,采取向坯料中引入某些塑化剂及表面活性剂,降低坯料内摩擦,减少压力传递损失;提高模具的光洁度或对模子涂油,降低坯料外摩擦;采用双面压制,降低坯体L/D比值;采用多次加压,先轻后重方式,避免砖坯内压力不致积蓄过大及消除弹性后效等技术措施,提高砖坯内部压力与密度的均匀性。从而,避免硅砖坯体中距受压面近的地方密度大,距受压面远的地方密度小,以减少层密度形成导致裂纹缺陷的产生。

此外,硅砖坯料是由骨料、熟料、球磨粉、矿化剂、亚硫酸纸浆废液及增塑剂经混练制备而成,改善坯料的捏练工艺,也有助于提高砖坯的密度。从物体混合技术而言,使物料同相之间发生移动叫混合,异相之间的移动叫搅拌,而将高黏度液体与固体相互混合的操作叫捏练(捏合与混练)。通过合理捏练,可以完成细粉对大颗粒的包覆,有效排除气体,提高坯料致密化程度,从而降低砖坯气孔率,参见图片。

2.2 烧成工艺

硅砖的烧结实际上是SiO2的同质多晶转变过程,硅石原料在矿化剂作用下,经缓慢烧成,基本上转化为鳞石英、方石英,仅有少量残余石英。硅砖在使用中加热到1450℃时有1.5%~2.2%的总体积膨胀,这种残余膨胀会使砌缝密合,有利于保证硅砖砌筑体呈现良好的紧密性和结构强度。而且这种SiO2的同质多晶转变,决定了烤窑前期阶段耐火材料监控的重点是硅砖,升温速率以慢速均匀为特征。硅砖在150~300℃温度范围内,由于其中β、α-方石英的晶型转变伴随较大的体积效应,在烤窑时应特别注意在此温度范围内进行缓慢升温。

裂纹是影响硅成品率及性能的主要因素之一,抓住机压成型和烧成工艺是避免硅砖裂纹形成的关键。硅石原料的理论和实际转化情况有所不同,需根据原料、砖型种类等变化实时地调整其烧成制度。硅砖坯料的制备和质量是重要的,甚至是关键的因素,只有严格控制好每一道工艺环节,方能高效低耗地产生性能良好的硅砖产品。

为什么生产硅砖时常会加入废旧硅砖做原料?

硅砖主要是以二氧化硅为主要成份,其含量在94%以上的耐火砖制品,它以SiO2硅石为主要原料,加入少量矿化剂,经高温烧制而成。硅砖属于是酸性耐火材料,对酸性炉渣的抵抗力强,但受碱性渣强烈侵蚀时,易被含Al2O3、K2O等氧化物作用破坏,对CaO、Fe2O3等氧化物具有很好的抵抗性能。因此硅砖一般常分为焦炉用硅砖、热风炉硅砖和玻璃窑用硅砖等。今天我们主要说说玻璃窑用的硅砖产品。

硅砖生产时的原料包括硅石原料、废硅砖、有机结合剂和矿化剂。相信有些读者看到废硅砖时会吃惊,为什么要加入废砖呀?这样我买的产品还能有保证吗?还能用吗?往下接着看:

1、硅质原料

硅石原料(SiO2含量一般不小于96%,铝含量应不小于1.5%,碱金属氧化物总含量不超过0.4%)经破碎后,分成不同的粒度,,一般常用的是3-1mm、1-0.5mm以及小于0.5mm三个级别。这三种级别粒度的原料以一定比例混合制得低气率高致密度的硅砖。

2、废旧硅砖

硅砖生产中的烧成废硅砖,可以作为原料加以利用。这样可以降低砖坯的烧成膨胀 ,从而降低烧成废品率。尤其是形状复杂的大型和特异型制品,更需要加入较多的废硅砖以提高成 品率。一般质量小于25kg的异型砖可以加入20%的废硅砖;大于25kg的可以加入30%;特异型和大型制品可以加入40%,但是加入废硅砖也会降低制品的耐火度和机械 强度,提高气孔率,因此,废硅砖的加入量通常控制在20%以下。

3、有机结合剂

为了提高坯料的可塑性和干燥后砖坯的强度,通常在坯料中应加入少量的有机结合剂。常用的有亚硫酸纸浆废液、木质互磺酸钙。有机结合剂一般在煅烧过程中会被氧化而消失,所以不用担心这些会影响硅砖产品的品质。

4、矿化剂

矿化剂的作用一是加速度石英在烧成时转变为低比重的变体而不显著降低产品的耐火度,二是防止砖坯在烧制过程中因急剧膨胀而产生开裂。。矿化剂与氧化硅形成液相的共熔温度越低,越有利于烧成中形成的方石英通过液相向鳞石英转变,矿化剂的作用越强、鳞石英越多,晶粒越大。

硅砖与其它耐火砖生产工艺的不同之处 在于,它的原料不需要经过煅烧,直接破碎、粉碎、筛分后用于生产,然后加入一定的矿化剂经过成型 、干燥 、烧成即可。

玻璃窑用的的优质硅砖需要满足以下几个方面的要求:

① 良好的高温强度,玻璃窑内高温气体温度可达1615℃以上,碹顶硅砖需承受重力、机械应力和高温负荷,要求硅砖高温力学性能好,即荷重软化点高 (1640〜1700℃),蠕变率低(1550℃,50h,0.2MPa,6×10-3%〜7×10-3%)。

② 高温体积稳定性好,碹顶硅砖使用中不能产生体积变化,否则导致碹顶变形损坏甚至塌陷。在吸收少量碱质组分后除轻微熔蚀外,不影响碹顶结构强度。

③ 整体性好,以达到高砌筑质量、灰缝均衡的要求。

看完以上的内容,所以说这个废旧硅砖和平时我们说的废钢材呀,回收的废塑料这些不是一个概念的。而是硅砖类制品有必要加入的一个材料。

以上就是关于硅砖的有关内容,更多选材定价的文章和知识,敬请登录广材网选材百科栏目